随着先进制造技术的发展,采用机器人焊接已经成为焊接技术自动化的主要标志。目前,为适应自动化焊接的趋势,行业内各单位均在开发机器人焊接系统。针对L15高教机后边条盒段零件的特点,研究出将焊缝分为四段焊接,两个直角过度焊缝,两段直线焊缝,控制变位机调整角度,使焊接面斜朝上,对拐角处的焊缝进行焊接的方法。

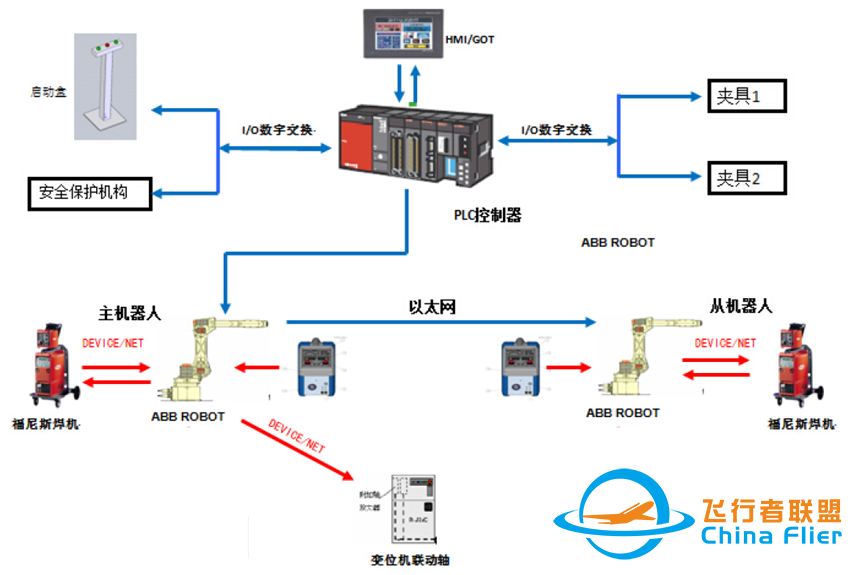

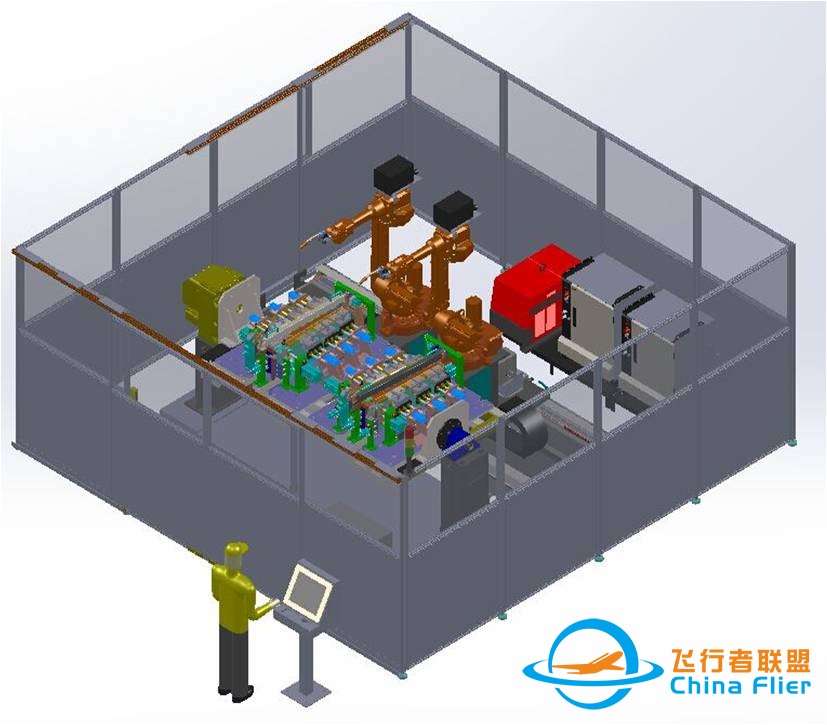

双机器人协同焊接系统采用可编程逻辑控制器(PLC)为主控单元,对系统进行逻辑控制,将机器人内部寄存器信号读取出来显示到人机交互界面上;机器人控制柜控制机器人动作,运动轨迹,并且控制氩弧焊机。两台机器人之间采用协同控制软件和标准工业现场总线进行通讯,保证双机器人同时焊接。

系统可在手动和自动两种工作模式下进行焊接。自动模式下,可将焊接电流、送丝速度等参数在机器人示教器上直接设定,也可以采用焊机的参数模式,试焊满意的参数先存储在焊机操作面板,然后由机器人按不同焊缝的需要进行调用。可以在不断弧的情况下,实现不同焊接参数的切换,以适应不同焊缝位置的需要。

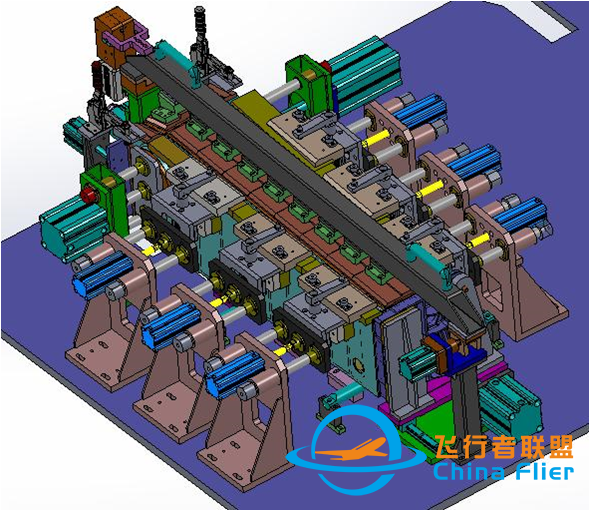

在项目推进过程中,航空工业洪都项目团队进行了大量的复杂薄壁零件的焊接工艺试验,在保证焊接质量的同时克服了拐角处不熄弧的难题。重点攻克了自动化焊接工艺、多机器人协同控制、机器人布局仿真、机器人示教编程、系统集成控制等关键技术。同时,实现了监控分系统、机器人分系统、焊接分系统、自动化工装夹具分系统、安全防护分系统的高度集成,具有断弧、断气、断水、安全防护等故障处理功能,具有很好的柔性,通过更换工装夹具,可以完成各种空间复杂焊缝的焊接工作;完成了自动化工装夹具本体的设计与制造,可以将零件方便快捷地夹紧定位,保证焊接后零件变形满足设计和使用要求。

航空工业洪都通过该系统的研发与应用,为航空制造业焊接工艺向自动化、智能化控制迈出了坚实的一步,也成为提高焊接生产率,推动焊接技术发展的探路者。

飞行者联盟提醒您:1)交易时请核实对方资质,对于过大宣传或承诺需谨慎!

2)任何要求预付定金、汇款等方式均存在风险,谨防上当。